Digitaler Maschinenbau

Simulation, Konstruktion und Design

Der Begriff „Digitaler Maschinenbau“ beinhaltet Konzepte, die sich an Formulierungen wie "Digitaler Zwilling" oder „Produkt Lebenszyklus Management“ (Product Life Cycle Management - PLM) orientieren und dabei einen inhaltlichen Fokus auf den Produktentstehungsprozess legen. Der damit verbundene stringente und kompetenzorientierte Ansatz gliedert sich in die drei Schwerpunkte: Konstruktion, Simulation und Design, deren Wechselwirkung und Interaktion den Digitalen Maschinenbau auszeichnen.

Der Begriff „Digitaler Maschinenbau“ beinhaltet Konzepte, die sich an Formulierungen wie "Digitaler Zwilling" oder „Produkt Lebenszyklus Management“ (Product Life Cycle Management - PLM) orientieren und dabei einen inhaltlichen Fokus auf den Produktentstehungsprozess legen. Der damit verbundene stringente und kompetenzorientierte Ansatz gliedert sich in die drei Schwerpunkte: Konstruktion, Simulation und Design, deren Wechselwirkung und Interaktion den Digitalen Maschinenbau auszeichnen.

Konstruktion

Im Rahmen der Konstruktion sind digitale Prozesse schon seit Jahrzehnten etabliert. Zunehmende Herausforderungen ergeben sich bei der Berücksichtigung von Abhängigkeiten zwischen mechanischen, elektrischen und anderen Komponenten, für die bislang keine allgemeingültigen, durchgängigen Lösungen existieren (Multiphysics). Damit einher geht die Berücksichtigung neue Fertigungsverfahren, die einen Paradigmenwechsel für die fertigungsgerechte Konstruktion mit sich bringen.

Getrieben werden die entsprechenden Entwicklungen durch die Notwendigkeit der Verringerung von Entwicklungszeiten und -kosten, wodurch ein stetiger Trend zur Modularisierung zu beobachten ist, bei dem gleichzeitig auch individuelle Kundenwünsche mitberücksichtigt werden sollen. Daraus ergeben sich eine Reihe ingenieurtechnischer Fragen aber auch Schnittstellen zur Informatik bzgl. Datenhandling, Datenbanksystemen oder Neuronalen Netzen zur Optimierung der Konstruktionen, die in diesem Themengebiet subsumiert werden.

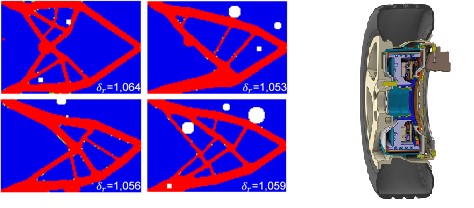

Bild: Topologieoptimierung unter Manipulation des Bauraums durch stochastisch injizierte Makrostrukturen (links), parametriertes Konstruktionsmodell eines Radnabenmotors (rechts)

Simulation

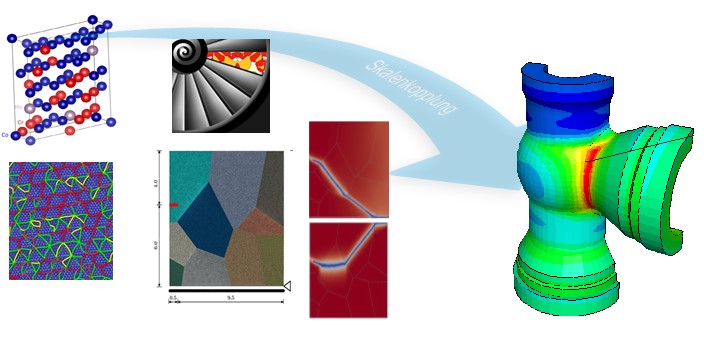

Einen mit der Konstruktion eng verbundenen Grundpfeiler des Digitalen Maschinenbaus stellt die Simulation dar, wobei aus methodischer Sicht bedingt durch die steigende Rechnerleistung eine konsequente Komplexitätssteigerung und damit ein Trend zu Mehrskalenmodellen (atomistisch-mikro-meso-makro) sowie Mehrfeldproblemen besteht.

Bild: Skalenkopplung

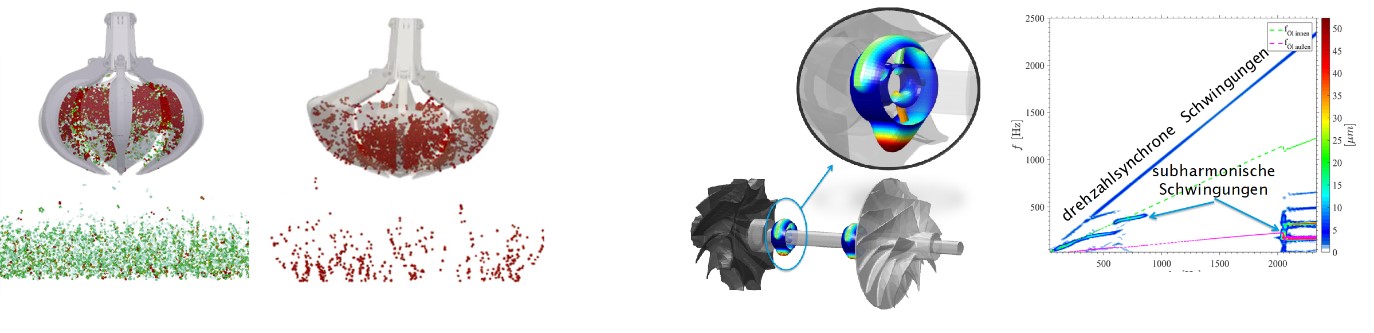

Dabei bietet sich der Einsatz und die Kombination unterschiedlicher Simulationsmethoden (FEM, DEM, MKS, CFD) an, was es ermöglicht, Fragestellungen von der Auslegung und Konzipierung bis hin zur Fertigung von Produkten, Maschinenkomponenten oder ganzen technischen Anlagen zu bearbeiten.

In diesem Kontext können nahezu beliebige Schwerpunkte beispielweise im Bereich der Schüttgutsimulation, der Schwingungsanalyse von Energiewandlungsmaschinen oder dem Deformationsverhalten von Medizinprodukten gesetzt werden (um nur ein paar sehr spezielle Varianten zu erwähnen), was die zumeist universale Anwendbarkeit der Methoden zeigt. Allerdings ist mit der konkreten Anwendung auch immer eine Anpassung an die speziellen Zielstellungen verbunden, in der der wissenschaftliche Mehrwert entsprechender Entwicklungen zu sehen ist.

Design

Ergänzt werden die beiden zuvor beschriebenen Aspekte durch das Design der Produkte und Maschinen, das häufig im Zielkonflikt zur Effizienz steht und damit einen signifikanten Einfluss auf Konstruktion und Simulation ausübt.

Allerdings ist neben den technischen Fragen vor allem das Design ausschlaggebend für die Kundenakzeptanz, weshalb im Rahmen des Digitalen Maschinenbaus ein ganzheitlicher Produktentwicklungsansatz genutzt wird, der den Menschen als wesentliches Element versteht.

Bild: Design des Akkus und dessen Befestigung am Fahrradrahmen